Kunde: ALLMATIC-Jakob Spannsysteme GmbH

Automatisiertes Beladen einer Werkzeugmaschine

Immer mehr produzierende Unternehmen stehen vor der Herausforderung, ihre Fertigung effizienter zu gestalten – und gleichzeitig dem zunehmenden Fachkräftemangel zu begegnen. Standardisierte Prozesse, die bisher manuell erledigt wurden, stoßen dabei schnell an personelle und wirtschaftliche Grenzen.

Die ALLMATIC-Jakob Spannsysteme GmbH hat sich dieser Herausforderung gestellt – und mit einer durchdachten Automatisierungslösung nicht nur ihre Maschinenlaufzeiten erhöht, sondern auch die Weichen für eine flexible, zukunftssichere Produktion gestellt.

Fachkräftemangel und steigende Taktzeiten fordern neue Lösungen

Die ALLMATIC-Jakob Spannsysteme GmbH stand vor einer typischen Situation, wie sie aktuell viele produzierende Unternehmen erleben: Fachkräfte für die Maschinenbedienung zu finden, wurde zunehmend schwieriger – insbesondere für den Einsatz in der zweiten und dritten Schicht. Werkstücke mussten manuell in die Werkzeugmaschine eingelegt, gespannt, bearbeitet und anschließend entnommen werden. Diese monotone Tätigkeit band qualifizierte Mitarbeitende an einfache, wiederkehrende Aufgaben. Gleichzeitig stieg der Bedarf an einer flexiblen Produktion, die unabhängig von der Verfügbarkeit von Personal auch außerhalb der regulären Arbeitszeiten zuverlässig in Betrieb ist.

Automatisierte Maschinenbestückung rund um die Uhr

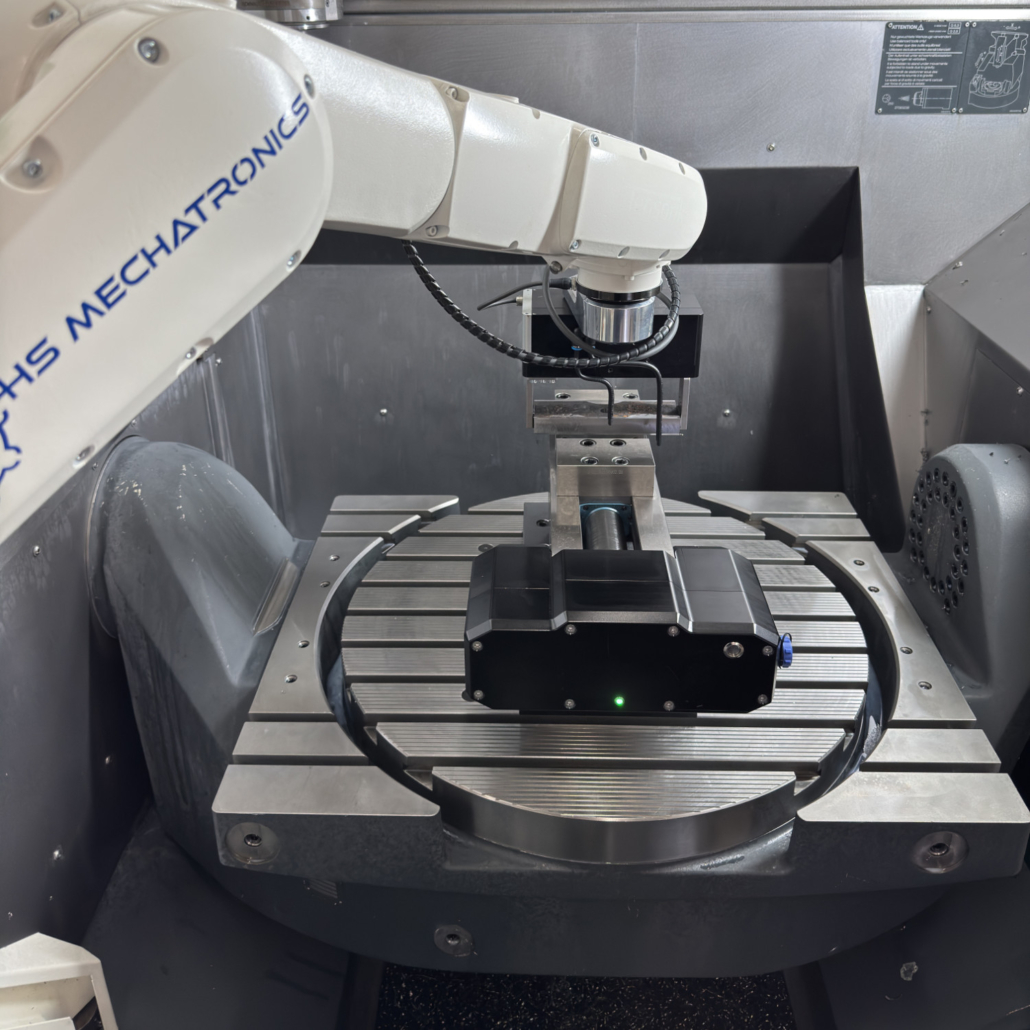

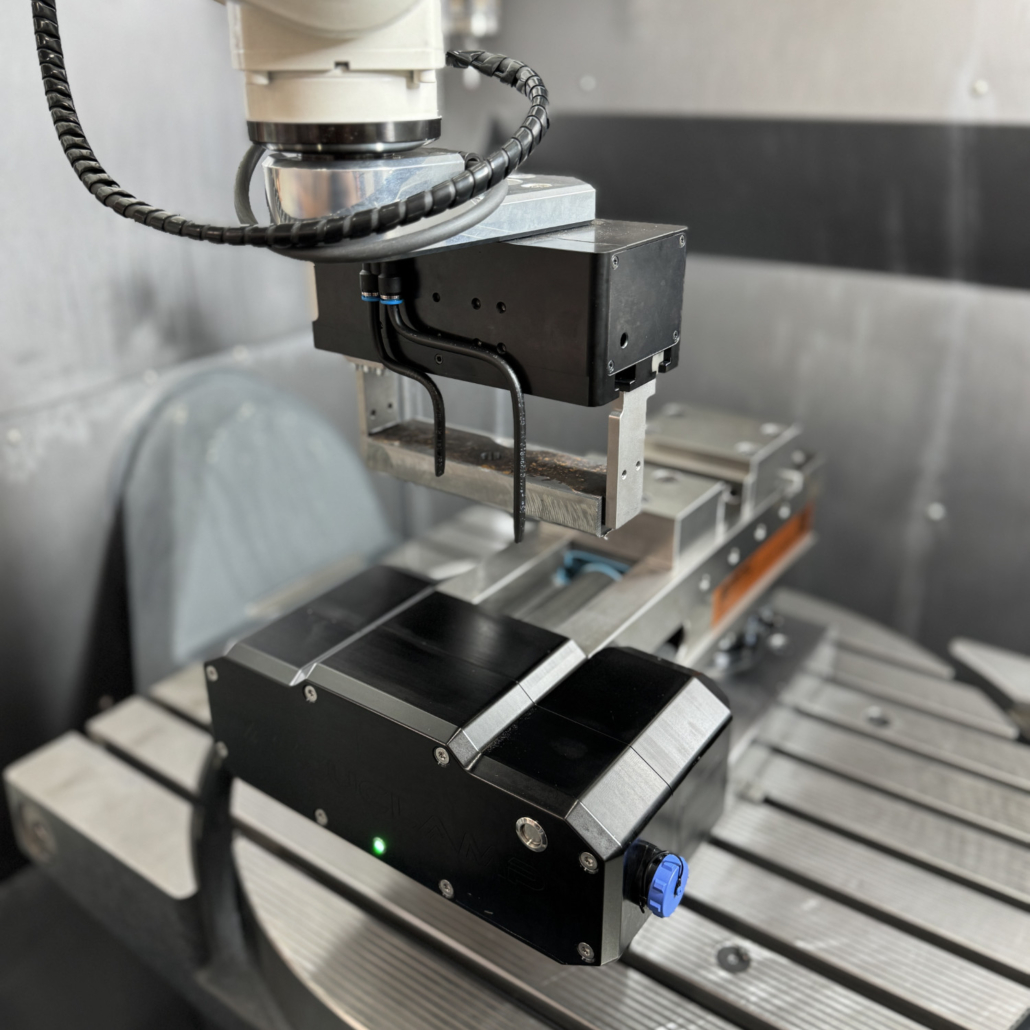

Um die Maschinenauslastung zu erhöhen und zugleich dem Fachkräftemangel entgegenzuwirken, wurde eine vollautomatisierte Lösung zur Maschinenbestückung umgesetzt. Das Herzstück der neuen Anlage bildet das Zusammenspiel zwischen einer Roboterzelle mit integriertem Werkstücklager, der Werkzeugmaschine und einem darin integrierten automatisierten Maschinenschraubstock. Dieses unter dem Namen AccuClamp erhältliche automatisierte Spannmittel wurde zuvor bereits durch die HS Mechatronics GmbH für die ALLMATIC-Jakob Spannsysteme GmbH entwickelt und ermöglicht die automatisierte und drahtlose Durchführung von Spannvorgängen in der Werkzeugmaschine.

Der Prozess läuft wie folgt ab:

- Der Roboter entnimmt ein Rohteil aus dem Lager und legt es in die Maschine ein.

- Der Schraubstock spannt das Teil automatisch ein.

- Die Kabinentür schließt sich und der Fräsvorgang startet.

- Nach Abschluss wird das fertige Teil entnommen und abgelegt.

- Der Ablauf wiederholt sich, bis alle Werkstücke bearbeitet sind.